La consultoría chilena RIGK Chile ha realizado el estudio Alternativas de tratamiento de módulos fotovoltaicos luego de su vida útil, encargado por el Ministerio de Energía y el Ministerio de Medio Ambiente de Chile, en el que se analizan los diferentes escenarios para el reciclaje de módulos a 2050.

RIGK Chile, una consultoría chilena fundada por la empresa alemana especializada en el manejo de residuos industriales RIGK GmbH, ha compartido con pv magazine el estudio Alternativas de tratamiento de módulos fotovoltaicos luego de su vida útil, encargado por el Ministerio de Energía y el Ministerio de Medio Ambiente de Chile.

Este estudio incluye proyecciones de cantidades de residuos esperados hasta 2050 y posibles impactos positivos para la industria de reciclaje de módulos FV.

Está formado por tres partes. La primera busca “caracterizar y cuantificar los materiales que componen los módulos fotovoltaicos de proyectos desarrollados en Chile y proyectarlos al 2050”. La segunda analiza la experiencia internacional en cuanto a la recolección y transporte de módulos fotovoltaicos, su valorización (reutilización o reciclaje), y tecnologías utilizadas, y lo compara con el marco normativo nacional. Finalmente, la tercera parte del estudio determina las externalidades ambientales generadas a partir de los componentes de los módulos y analiza las potenciales alternativas de tratamiento de elementos generados a partir de sistemas fotovoltaicos.

Caracterizar y cuantificar los materiales a 2050

El estudio parte de la situación en marzo del año 2020, cuando en Chile se encuentran instalados cerca de 12,508,000 módulos fotovoltaicos. Estos representan casi 3 GW de potencia instalada conectada a la red eléctrica.

Asimismo, tales módulos se concentran principalmente en tres tecnologías: monocristalinos (1%), policristalinos (74%) y capa fina (CdTe4), (25%).

Así, en marzo de 2020 existen casi 250,000 toneladas de vidrio, cerca de 30,000 toneladas de aluminio, 4,000 toneladas de silicio, entre otros elementos con una menor participación como boro, fósforo, plata, plomo. Finalmente, se estima que existen cerca de 5 toneladas de cadmio y 123 de telurio procedentes de los módulos capa fina.

Según el estudio, en el año 2050 se tendrá un abanico de posibilidades que va entre cerca de 161 millones hasta casi 270 millones de módulos fotovoltaicos, y se propone considerar una duración de los paneles de 50 años.

El informe basa la reciclabilidad de los componentes en el principal mecanismo de recolección de paneles en Europa, que lo brinda PV Cycle.

Procedimiento

La separación física consiste en el desmantelaje de los paneles. El primer paso es la separación de los componentes principales, como las estructuras laminadas, los marcos metálicos y las cajas de terminales (cables y polímeros). El aluminio o el acero de los marcos y el cobre de los cables pueden formar parte de los circuitos de reciclaje de metales ya establecidos y, por lo tanto, tienen el potencial para un reciclaje fácil.

Después del proceso de desmantelaje mecánico, el proceso más importante y técnicamente difícil implica la separación de estructuras laminadas que consisten en vidrio, células PV basadas en Si y capas de polímero.

Módulos basado en silicio

El proceso desarrollado por Deutsche Solar en 2003 implica calentamiento para separar los componentes plásticos del panel seguido de un proceso manual de recuperación de células solares, vidrio y metales o aleaciones, como aluminio, cobre y acero. Las células solares se procesan químicamente para obtener nuevas obleas, que después de un procesamiento posterior representan la estructura primaria para la creación de nuevas células. Los otros materiales se envían a las operaciones de recuperación y reciclaje. Este proceso, ha permitido lograr altas tasas de recuperación del material (mayor a un 80% del total).

Módulos de capa fina (CdTe)

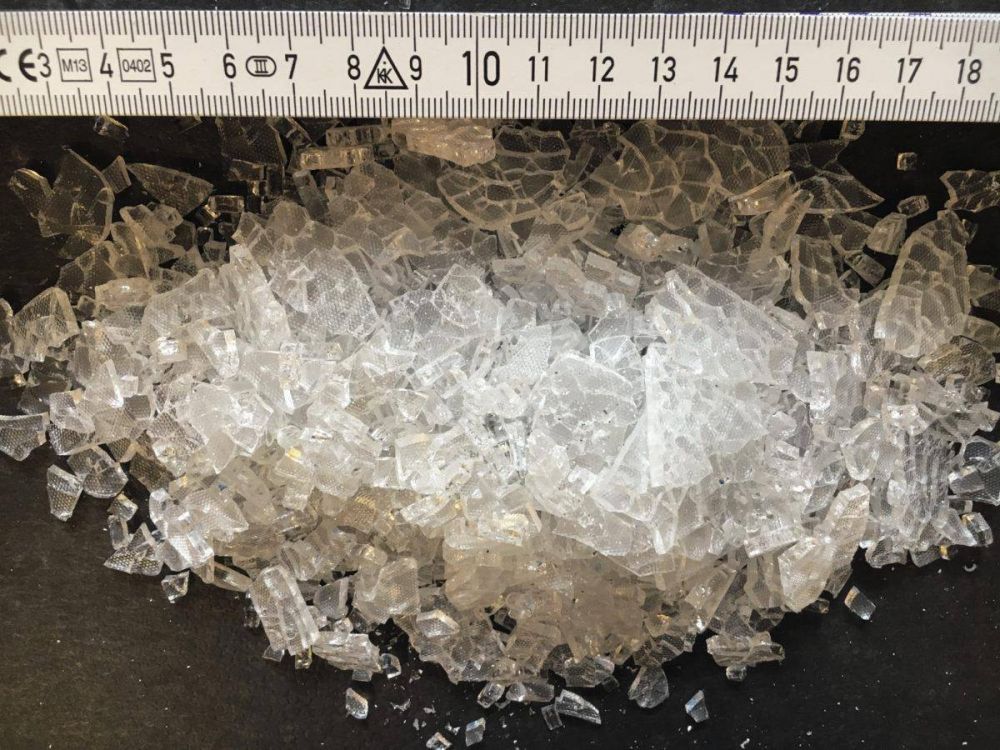

First Solar lanzó un programa de recolección y reciclaje para CdTe módulos en 2003, que entró en pleno funcionamiento en 2007. Utiliza un proceso de trituración de dos etapas, tal como se observa en la Figura 6. La primera etapa implica la ruptura superficial de los módulos para facilitar el transporte, y la segunda etapa reduce las placas de vidrio a pedazos pequeños (5 mm de diámetro) usando trituradoras de martillo. Las películas semiconductoras se someten a lixiviación, utilizando ácido sulfúrico y peróxido de hidrógeno, para obtener una solución semiconductora que, por precipitación, suministra un material que se subcontrata para el refinamiento y se utiliza para producir nuevos módulos capa fina CdTe.

El vidrio se separa primero de la solución de semiconductores y luego del laminado utilizado para unir las dos capas de vidrio. El proceso empleado por First Solar logra altas tasas de recuperación (90% para vidrio y 95% para material semiconductor), reduciendo notablemente el riesgo de daño ambiental asociado con la liberación de Cadmio en el medio ambiente.

a) Tratamiento térmico

El proceso térmico generalmente se refiere al calentamiento o quema de algunos elementos, previo a la separación. Para ello deben disponerse los módulos sin triturar previamente en un horno de alta temperatura que trabaje en torno a 500°C y en una atmósfera inerte, pues el oxígeno favorece la combustión del EVA y, consecuentemente, la rotura de la célula fotovoltaica. Frente a esta situación, el uso de la silicona en el recubrimiento de las células puede favorecer la recuperación de éstas cuando se someten a este tipo de tratamientos de degradación térmica, pues facilitan la absorción de los impactos provocados por los gases procedentes de la descomposición del EVA.

En el horno, los componentes de polímero se queman / agrietan y los materiales restantes, como las celdas de Si, el vidrio y los metales, se separan manualmente. Entre los polímeros presentes en panel, los principales es el EVA, como encapsulante, y el Tedlar, como protección de la parte posterior del panel. Por lo general estos componentes no tienen un valor comercial en cuanto recuperación de material, pero si en cuanto a valorización energética, pues teniendo en cuenta el alto desgaste que sufren a lo largo de la vida útil del panel, lo habitual es que se sometan a un tratamiento térmico, del cual se obtiene una cierta cantidad de energía (IEA, 2018).

El vidrio y los metales retirados de los módulos se envían para su reciclaje.

b) Tratamiento químico

La opción de tratamiento químico consiste sumergir los módulos fotovoltaicos en un solvente, de forma que los componentes sean separados por reacciones químicas. En general, el enfoque químico requiere más tiempo que el enfoque térmico; sin embargo, el rendimiento de las células de silicio recuperadas sin daño es mayor en el enfoque químico que en el térmico.

El principal uso del tratamiento químico es para la separación del vidrio de los elementos conductores.

Por otro lado, también existe un tratamiento químico que se aplica durante la fase final del proceso de recuperación de la célula, y que permite eliminar las impurezas metálicas presentes en la misma. Para ello, una vez se recupera la célula fotovoltaica, se procede a realizar un ataque químico sumergiéndola en una solución que contiene ácido fluorhídrico (HF), ácido nítrico (HNO3), ácido sulfúrico (H2SO4), ácido acético (CH3COOH) y agua destilada.

Recuperación del vidrio

En la mayoría de los casos, una vez que el panel se encuentra como desecho, los fragmentos de vidrio procedentes del mismo se trituran en trozos inferiores a 25 mm de diámetro.

Posteriormente, mediante un proceso de tamizado y soplado, se filtra el polvo generado como consecuencia del triturado, lo cual evita una alta volatilización al momento de introducirlo en el horno para su fusión. Luego, se elimina el polvo restante lavando las fracciones resultantes mediante un proceso de limpieza donde se emplea agua caliente y agitación. Finalmente, el compuesto resultante se separa mediante decantación y se seca antes de enviarse al horno para facilitar su posterior moldeado.

Tratamiento del aluminio (fundamentalmente, en marcos)

Al igual que con el vidrio, el primer proceso es el triturado, donde el aluminio se reduce a pequeñas dimensiones. Luego, mediante un proceso de fusión, las fracciones trituradas se funden en un horno rotativo, donde se realizan una serie de tratamientos para mejorar su composición química. Las impurezas restantes son separadas mediante un proceso de desgasificación a través del cual se inyecta gas inerte, generalmente hexacloroetano, que eleva las impurezas a la superficie de la masa fundida.

Estas impurezas son retenidas finalmente mediante un proceso de filtración (filtro cerámico), y pueden tener aplicación en la mezcla que se utiliza en el asfalto y en el hormigón.

En última instancia, la fracción de metal resultante se cuela en lingotes o placas, obteniéndose un metal apto para la producción de nuevos artículos de aluminio.

Tratamiento de células fotovoltaicas

Los procedimientos de tratamiento pueden variar según la tecnología de construcción de estas.

En el caso de los paneles de silicio su reciclaje es menos favorable que otras tecnologías más recientes ya que carecen de metales valiosos y los beneficios obtenidos por reciclaje son algo inferiores. Por otro lado, tenemos la tecnología de capa fina (CdTe y CIGS), donde elementos tales como el telurio, indio o galio, considerados como metales valiosos, constituyen una garantía para los recicladores.

De acuerdo con PV-Cycle, el 88% de los materiales que componen un panel FV son valorizables gracias a las tecnologías de reciclaje desarrollada hasta la fecha.

Más del 80% del peso de los paneles de cualquier tecnología fotovoltaica es vidrio, por lo tanto, el desarrollo de las tecnologías de reciclaje eficientes para el vidrio de paneles FV son esenciales. En este sentido, el valor del vidrio reciclado es de aproximadamente 39 USD por tonelada en Chile.

Infraestructura necesaria

A partir de esto se puede resumir que, en la actualidad, teóricamente, existe infraestructura para los siguientes pasos del reciclaje, tratando los componentes mencionados de módulos fotovoltaicos en Chile:

Plantas para la separación y clasificación de componentes. Los productos resultantes de estas plantas son:

o Aluminio y acero de los marcos y/construcciones

o Cobre, proveniente de componentes eléctricos y electrónicos como cajas de inversores y cables

o Vidrio en conjunto con los encapsulados y lamina posterior: láminas de polímeros y células

Plantas de reciclaje de aluminio u opciones para su exportaciónPlantas de reciclaje de Vidrio (solo se puede procesar vidrio no contaminado y de calidad menor)Plantas de reciclaje de aparatos eléctricos y electrónicos (reciclaje de algunos componentes solamente)

Con la infraestructura existente se podría absorber el 80% de los componentes de un módulo FV en peso: el marco de aluminio, el vidrio y las partes de cobre del cableado y caja de conexiones.

Para los siguientes componentes todavía no existen tratamientos específicos por falta de infraestructura en Chile, lo que significa que aún no se pueden valorizar:

Elementos de la separación del vidrio de los encapsulados y otras láminasComponentes de plásticos EVA (polímeros)Componentes de los encapsulados (estructuras laminadas, células de Si y/u otros metales)

Para llegar a una meta de más que 65% del peso de un módulo reciclado, falta la creación de infraestructura más especializada, por ejemplo, una línea de separación del vidrio que logre separar las láminas encapsuladas con tratamiento térmico, químico adicional al mecánico y con esto, llegar a más altos tasas de recuperación del vidrio con alta pureza.

Por ello, la consultora realiza una propuesta de plan de acción dividida en tres fases:

Fase 1: Preparación. Esta etapa estimada para el corto plazo tiene en cuenta desarrollar y preparar los aspectos previos a la entrada en vigor de la Ley 20.290 para módulos fotovoltaicos en el país.

Fase 2: Tratamiento de bajos volúmenes de residuos. En base a los casos expuestos de generación de residuos asociados a los módulos fotovoltaicos que llegan al fin de su vida útil, es que habrá una fase en el mediano plazo en donde se traten volúmenes pequeños. Principalmente asociados a módulos dados de baja en la forma de “early loss” o pérdida temprana (abordado en sección 4.2).

Fase 3: Tratamiento de grandes volúmenes de residuos. Según los escenarios expuestos, se prevé que habrá una fase en donde grandes volúmenes de módulos fotovoltaicos lleguen al fin de su vida útil y que deberán ser tratados de forma adecuada. En esta etapa es en donde se esperan los grandes desafíos de logística en cuanto a la recolección, transporte y almacenamiento de tales módulos.

Comentá la nota