Carlos Tavares, patrón de Stellantis, avisa de una posible escasez de materias primas y baterías para 2025 o 2026. Una alternativa de suministro es el reciclaje de los 13 millones de toneladas de baterías que finalizarán su vida útil de aquí a 2030. En España, Endesa y Urbaser pondrán en marcha una planta en León a finales de 2023 para tratar unas 15.000 baterías.

“¿Dónde están las materias primas?” se preguntaba Carlos Tavares, consejero delegado del Grupo Stellantis en la conferencia “El futuro del automóvil 2022” realizada por el Financial Times hace solo unos días.

El máximo ejecutivo afirmaba que la industria de automoción podría sufrir problemas de suministro de baterías para 2025 o 2026. “La velocidad a la que todos estamos incrementando nuestra capacidad de fabricación de baterías está al límite para abastecer los cambiantes mercados en los que operamos. Esto significa una gran extracción de materiales y a la vez una eventual carestía de los mismos, lo que quizá se acompañe de riesgos geopolíticos”. Y añadía “Quizá no nos guste la manera en la que esas materias primas nos van a ser suministradas en unos pocos años”.

Unos problemas que acompañan a la transición energética acelerada que estamos sufriendo. Según un estudio de Bloomberg NEF para 2040 dos de cada tres coches vendidos serán eléctricos. A todo esto habrá que sumar las baterías de motos, furgonetas ligeras y pesadas, vehículos de movilidad personal (bicicletas, patinetes...), autobuses y otros como las carretillas elevadoras. Y también a las necesidades de otras industrias ya que, por ejemplo, los vehículos eléctricos ya han superado las necesidades mundiales de cobalto de la industria de los teléfonos inteligentes, según Reuters. El mismo Elon Musk se ha planteado la integración de una mina de este material en la estructura de producción de Tesla. Algo que hace ya tiempo adelantábamos en NIUS.

Prometedor “bebé”

La industria del reciclaje de baterías es una recién nacida que lleva tan sólo unos cinco años tratando de instaurarse. Sin embargo, es una opción para paliar estos problemas y deberá “ponerse las pilas” , nunca mejor dicho, para alcanzar el desarrollo de los automóviles eléctricos. Según Greenpeace, unos 13 millones de toneladas de baterías llegarán al final de su vida útil de aquí a 2030.

Pero esta industria ya va cumpliendo hitos. Uno de ellos es el arranque de la mayor planta de reciclaje de baterías de automóviles eléctricos de Europa, hace tan sólo unos días. Situada en Fredrikstad (Noruega) y perteneciente a la empresa Hydrovolt, la planta tendrá una capacidad de tratamiento de unas 12.000 toneladas de paquetes de baterías, unas 25.000 unidades al año. Esto supone que podrá tratar todas las baterías que lleguen a su fin de vida en el país nórdico procedentes de sus coches eléctricos. Hydrovolt es una empresa conjunta impulsada por el fabricante de baterías Northvolt y la recicladora Hydro.

Hydrovolt afirma que es capaz de tratar aproximadamente el 95% de los materiales de los paquetes. En primer lugar separa los plásticos, el cobre y el aluminio de la denominada “masa negra”. Esta última es un conglomerado de componentes entre los que se encuentran el litio, manganeso, níquel y cobalto, que son los componentes críticos y más valiosos. Esta masa negra ha de pasar determinados procesos hidrometalúrgicos (pirólisis, lixiviación...) para poder ser separados y reutilizados en los cátodos de la batería, evitando la extracción de nuevas materias primas.

Estos materiales reciclados ya han comenzado a ser usados en la fabricación de baterías nuevas del mismo fabricante Northvolt. Este ya generó en noviembre pasado las primeras células para baterías con níquel, manganeso y cobalto reciclados al 100%. Tras la validación de dichos materiales, Northvolt llevó a cabo test de desempeño electromecánico de dichas células, en los que demostraron estar al mismo nivel que las células con materiales procedentes de nueva extracción. Ahora pretende escalar el proceso para que esos materiales reciclados sustituyan al menos el 50% de su capacidad de producción de baterías, unos 30 GWh.

Jugoso mercado

Hydrovolt ha anunciado sus intenciones de expansión de esa capacidad de tratamiento en el continente, llegando a unas 150.000 baterías al año en 2025 y hasta unas 500.000 para 2030. Esta última cifra supone que Hydrovolt sería capaz de tratar todas las baterías que, según sus propios cálculos, llegarán a su final de vida útil en toda Europa en ese mismo año.

Sin embargo, ante la magnitud de las necesidades y el negocio que se avecina, muchas otras empresas han comenzado ya sus actividades. Lo hacen en pro de una tasa de crecimiento anual compuesta (CARG) del 25% para este negocio, según indica la consultora Yole Development. Por ejemplo, Volkswagen ya inició sus actividades en la planta de Salzgitter (Alemania).

También el consorcio Primobius, nacido de la australiana Neometals Limited y la alemana SMS Group y con la colaboración de Mercedes, pretende liderar este mercado. Entrará en competencia con las anteriores y con el consorcio formado por Solvay, Veolia y el Grupo Renault, o con Elemental Holding en Polonia, Stena Recycling en Suecia o BASF en Alemania.

España elige León

Los principales problemas del reciclaje de baterías son básicamente tres. El primero es su traslado, que se ve complicado en primer lugar por el gran volumen y el peso (entre 100 y 600 kg) de estas baterías que supone un elevado coste tanto económico como medioambiental, al tener que ser acarreadas largas distancias en camiones térmicos hasta las plantas recicladoras. En segundo lugar, estos traslados tendrán que ser regulados conforme a una cierta normativa de homologación, al ser las baterías consideradas como mercancía peligrosa debido a sus componentes químicos y posibles riesgos de incendio. Por último, cada fabricante -incluso a veces cada modelo de coche- cuenta con sus propias baterías prácticamente sin ningún tipo de estandarización en tamaños, componentes, materiales, tipos de pilas, paquetes etc, lo que hace aún más complicado homogeneizar los procesos para su tratamiento.

Para evitar el primero de ellos deberían surgir plantas de tratamiento en los lugares donde se vaya produciendo su obsolescencia. En el caso de España, ya se ha anunciado la primera de esas plantas de reciclaje en nuestro país que se situará en Cubillos del Sil (León). Se trata de una planta nacida de la asociación de Endesa y Urbaser que comenzará el tratamiento a finales del próximo año. No obstante, las actividades iniciales ya se han puesto en marcha, con la recogida de baterías en España y Portugal y su almacenamiento temporal seguro hasta que arranque el reciclaje. La instalación nace con 13 millones de euros de inversión, unos 50 empleos directos y tendrá una capacidad de reciclaje de unas 8.000 toneladas de baterías, es decir, unas 15.000 unidades al año.

Recuperación

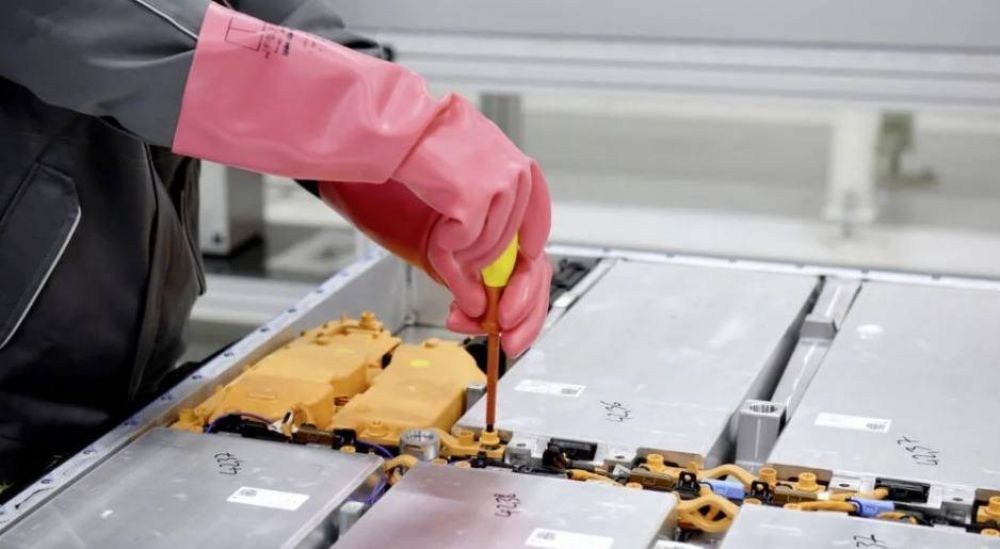

Otro enfoque diferente es el que ofrecen empresas como la española Little Energy, que se centran más en el desmontaje de las baterías y el análisis del estado de las mismas a nivel de las celdas. Una vez seleccionadas aquellas que se encuentran en perfecto funcionamiento, vuelven a ser montadas en nuevos paquetes para formar baterías que serán usadas en el almacenamiento energético. Se trata de recuperar lo que está en buen estado mientras se envía al reciclaje solo las celdas que se encuentran en un estado desfavorable. Esto permite un interesante ahorro en dinero, energía y emisiones.

Una segunda opción es el reacondicionamiento de las baterías, separando los módulos o celdas dañados que son sustituidos por otros en estado óptimo hasta recomponer la batería completa, que se devuelve al usuario con las garantías tanto de la reparación como de la pieza reacondicionada tal y como se exige en la ley.

Comentá la nota